调节阀是属于仪控系统的执行部件、最终服务于工艺系统,但三者却分属不同专业,所以调节阀与仪控和工艺系统的匹配性问题行业内普遍缺乏认知。通常做法是设计院根据工艺系统的设计确定要求的调节阀运行工况参数,控制阀厂家输入该参数通过成熟的选型计算软件或公式计算,获得合适的选型设计。这种做法很好,是国外控制阀技术(比如CV3000系列)将原本的迭代计算和经验相结合给出了简单易行的选型计算方法,这对于大多数情况是没有问题的,但是对于要求较高或比较特殊的情况,这种选型就可能会出问题了。

由于调节阀技术规格书存在盲区;对于新的或改进型的工艺系统设计缺乏应用经验反馈,常常导致制造厂所选型与设计的调节阀投入运行出现多种故障现象;许多系统工艺参数控制性能表现不佳(技术粗糙)有较大优化空间而不自知;或者长期带病运行。

比如:阀位、工艺参数在一些工况点频繁振荡,常规调整仪控算法或参数仍不能解决;控制阀的实际流量调节范围太窄,不能满足设计要求;调节分辨率(精细程度)不足,很难精准调到需要阀位或要求的工艺参数点;该调节阀所在工艺参数DCS控制回路的PID算法参数很难整定,常常出现压跷跷板情况。

这往往是由于选型设计的调节阀与热工水力工艺系统、仪表控制系统之间的匹配性出现问题导致的,但问题一般表现在仪控系统或工艺系统上,这种情况下依赖不完备的经验一般很难解决。

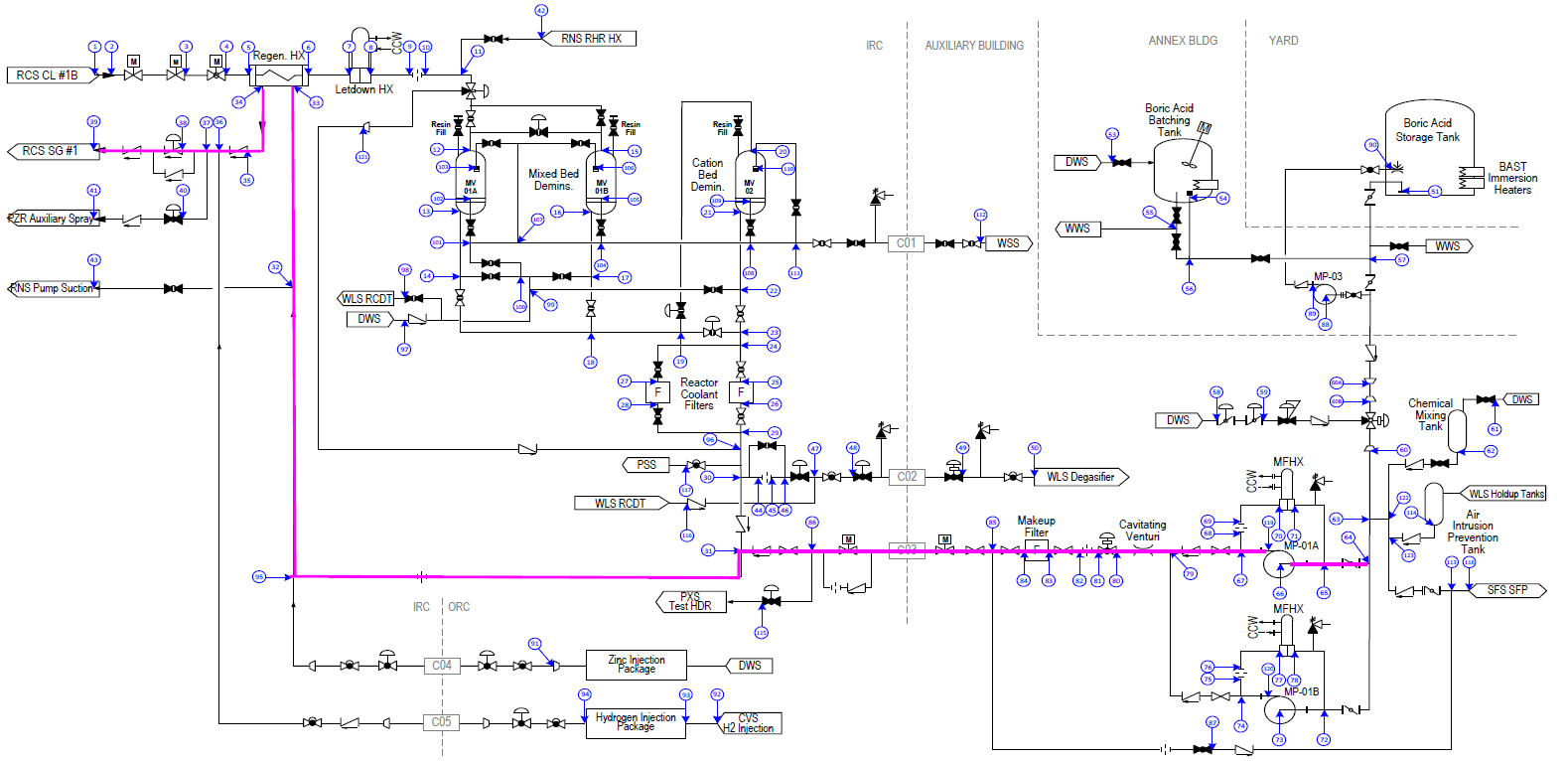

比如Westinghouse Electric设计的AP1000核电,其CVS硼酸配比系统通过三通调节阀来混合两侧的浓硼酸和除盐水以获得需求浓度的硼酸溶液,机组运行期间在一些浓度区间自动控制系统无法达到系统要求的动态与静态控制指标便会告警退出等,这给运行带来严重困扰。我们受邀分析后认为:AP1000核电CVS硼酸配比系统相比M310改进型(容控箱工艺)所做的工艺系统改进设计是很意义的,简化了工艺节省了投资,但另一方面也给仪控系统增加了困难和负担;并明确指出系统出现的运行问题是进口的C**公司的气动三通调节阀的设计与系统(配比工艺系统和浓度仪控系统)严重不匹配性所造成的,我们给有关方面提供了完整的技改方案并得到了初步验证。

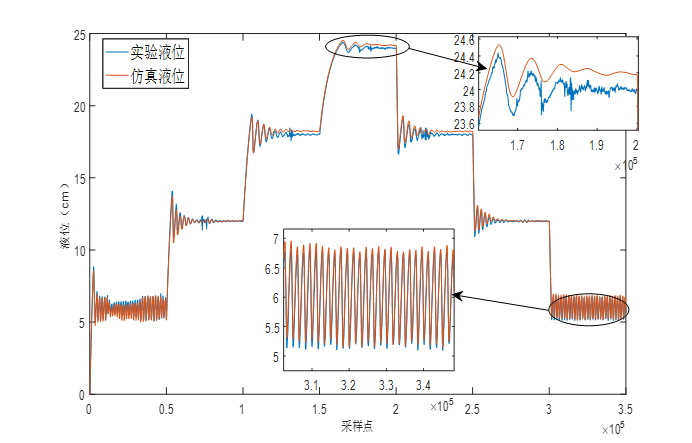

该项技术原理可在公司实验台架上运行展示。